Sissejuhatus kraanarattasse

Kraanarattad on kraana liikumismehhanismi olulised komponendid. Nad toetavad peamiselt kraanakere ja võimaldavad sellel liikuda mööda rööbasteed, hõlbustades materjali käitlemist ja laadimist. Nende jõudlus mõjutab otseselt kraana tööefektiivsust, ohutust ja kasutusiga.

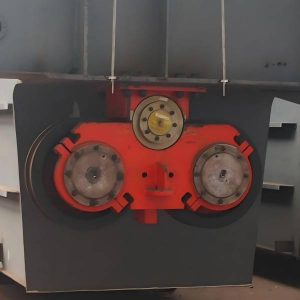

Kraanaratta klassifikatsioon

Kraanarattad jagunevad tavaliselt kahte kategooriasse: veorattad ja tühikäigurattad.

- Ajamirattad: Need rattad on ühendatud kraana ajamiga. Mootor annab neile reduktori kaudu jõudu, mis võimaldab kraanal mööda rada liikuda.

- Tühikäigul olevad rattad: Nendel ratastel ei ole juhtimisfunktsiooni. Selle asemel kannavad nad kraana raskust ja veerevad mööda rada passiivselt.

Materiaalse koostise alusel võib kraanarattaid liigitada sepistatud terasratasteks, valatud terasratasteks ja komposiitratasteks. Neist sepistatud terasrattaid kasutatakse kõige laialdasemalt raskekaaluliste kraanade puhul nende suure tugevuse ja kulumiskindluse tõttu.

Crane Wheel'i peamised omadused

- Kõrge tugevus ja kulumiskindlus: Kuna kraanarattad peavad taluma märkimisväärseid koormusi ja sagedasi töökoormusi, kasutavad tootjad kõrgtugevat legeeritud terast. Lisaks kasutavad nad vastupidavuse suurendamiseks karastustöötlust.

- Täppistootmine ja -töötlemine: Kraanarattad nõuavad suurt täpsust, eriti seoses velje ja turvise kontsentrilisuse ja kõvaduse jaotusega. Need tegurid tagavad sujuva töö, vähendavad ebaühtlast kulumist ja vähendavad rööbastee kahjustusi.

- Korrosiooni- ja väsimuskindlus: Niiskes või korrosiivses keskkonnas vajavad kraanarattad spetsiaalset korrosioonivastast töötlust, näiteks pinnakatted või kuumtsinkimine, et pikendada nende kasutusiga.

Levinud probleemid ja lahendused kraanarataste puhul

- Velje kulumine: Aja jooksul võivad ratta turvised kuluda, mis põhjustab ebastabiilset tööd. Selle probleemi võib lahendada ratta protektorite korrapärane väljavahetamine või parandamine.

- Rimi kahjustus: Tugevad löögid või pikaajaline ülekoormus võivad põhjustada velje purunemist, mis mõjutab normaalset liikumist. Veljete korrapärane kontrollimine ja kahjustatud rataste väljavahetamine võib ära hoida rikkeid.

- Raudtee paigutushäired (rööbastee närimine): Kui rattad ja rööpad ei ole õigesti joondatud, võivad rattad rööbaste vastu rööpaid hõõruda, mis põhjustab liigset kulumist. Abiks võib olla rataste vahekauguse reguleerimine või tugevalt kulunud rataste väljavahetamine.

- Laagri rike: Määrimise puudumine või laagrite liigne koormus võib põhjustada tööprobleeme või täielikku rikkeid. Regulaarne määrimistaseme kontrollimine ja vajadusel laagrite väljavahetamine tagab tõrgeteta töö.

Hooldus ja hooldus kraanarattad

Selleks, et tagada optimaalne töövõime ja pikendada kraanarataste kasutusiga, tuleks rakendada järgmisi hooldustavasid:

- Regulaarsed kontrollid: Tehnikud peaksid sageli kontrollima ratta protekte, velgi, laagreid ja ühenduskomponente. Kõigi kõrvalekalletega tuleb viivitamatult tegeleda.

- Õige määrimine: Kui määrdeõli kantakse regulaarselt ratta laagritele, vähendab see hõõrdumist ja parandab töö tõhusust.

- Rööbastee joondamise kohandamine: Kraanarööbaste sirguse säilitamine hoiab ära rataste ebaühtlase kulumise ja välistab rööbaste närimise.

- Koormuse kontroll: Pikaajalise ülekoormuse vältimine vähendab rataste ja nendega seotud komponentide väsimuskahjustusi.

Kokkuvõte

Kraanarattad on kraana tööde jaoks olulised komponendid. Nende kvaliteet ja jõudlus mõjutavad otseselt kraana stabiilsust ja ohutust. Õige konstruktsioon, õige paigaldus ja korrapärane hooldus võivad oluliselt pikendada nende kasutusiga, vähendada hoolduskulusid ja suurendada tootlikkust. Seepärast on kraanarattaid valides ja kasutades oluline arvestada materjali koostist, töötlemistehnikaid ja töökeskkonda, et tagada kraana tõhus töö.