Billet kraanaklamber

Billet kraana klamber,Billet tõsteklamber,Billet klambrid,Billet kraana klambrid tootja,Billet tõsteklambrid Hiina tarnija,Special Crane Spreader

Sissejuhatus Billet Crane Clamp'ile

A tooriku kraanaklamber on spetsiaalne tõsteseade, mida kasutatakse terase- ja metallitööstuses tavaliselt toorainena edasiseks töötlemiseks kasutatavate pika metallitangi või -varraste käitlemisel ja transportimisel. Kraanaklamber on mõeldud toorikute turvaliseks ja tõhusaks haaramiseks ja tõstmiseks, tagades minimaalse kahjustuste riski laadimise, mahalaadimise või tehases või tehases toimuva transpordi ajal.

Peamised funktsioonid

- Palade turvaline tõstmine: Toorikukraana klambri esmane ülesanne on hoida ja tõsta kindlalt toorikuid, mis on sageli liiga rasked või ebamugavad, et neid käsitsi käsitseda. Klamber pakub turvalist vahendit toorikute teisaldamiseks ühest kohast teise, vähendades õnnetusjuhtumite ohtu.

- Tõhus materjalikäitlus: Terasetehastes ja metallitöötlemistehastes liigutatakse toorikuid sageli tootmisprotsessi eri etappide vahel. Toorikute kraanaklamber võimaldab nende materjalide kiiret ja tõhusat käitlemist, parandades üldist töö tõhusust.

- Kahjude ennetamine: Kuna toorikud on rasked ja kalduvad pinnakahjustustele, tuleb neid transportimisel ettevaatlikult käsitseda. Kraanaklamber on konstrueeritud nii, et see haarab toorikuid kindlalt kinni, ilma et see kahjustaks nende pinda, vältides kriimustusi, mõlke või muid kahjustusi.

- Mitmekülgne tõstevõime: Tsentraal-kraanaklambrid on tavaliselt reguleeritavad, mis tähendab, et nad saavad hakkama erineva suuruse ja kaaluga toorikutega. Selline mitmekülgsus võimaldab neid kasutada erinevates rakendustes tehases või laos, näiteks toorikute esmasel laadimisel või nende liigutamisel erinevate tootmisliinide vahel.

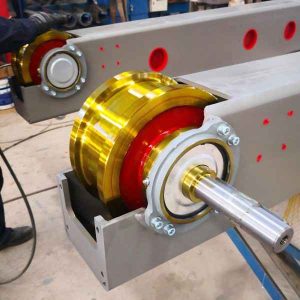

Peamised struktuurikomponendid

- Klambrite käed: Klambervarred on kraanaklambri peamised komponendid, mis puutuvad kokku toorikuga. Need on tavaliselt valmistatud ülitugevast terasest või sulamist, et nad peaksid vastu raskete toorikute tõstmisega kaasnevatele suurtele jõududele.

- Hüdraulikasüsteem: Paljudel toorikukraanaklambritel on hüdrauliline mehhanism, mis kontrollib klambervarrede avamist ja sulgemist. See süsteem tagab vajaliku jõu, et hoida toorikuid kindlalt kinni ja vajadusel vabastada need. Hüdraulikasüsteemid võimaldavad klambri töö täpsemat kontrollimist.

- Pöörlemismehhanism: Mõned tooriku kraanaklambrid on varustatud pöörlemismehhanismiga, mis võimaldab neil toorikut vastavalt vajadusele pöörata. See võib olla eriti kasulik toorikute ümberpaigutamiseks või õigeks orienteerimiseks transpordi ajal.

- Tõstekonks: Tõstekonks ühendab kraanaklambri kraanaga, mis on tõstetööde kinnituspunktiks. See konks võimaldab lihtsat ja kiiret ühendamist kraanisüsteemiga.

- Juhtimissüsteem: Kaasaegsed toorikukraanade klambrid võivad olla varustatud integreeritud juhtimissüsteemiga, mis võimaldab operaatoritel reguleerida klamberjõudu ja töö kiirust. Juhtimissüsteem tagab, et toorikuid hoitakse ja vabastatakse kindlalt ilma käsitsi sekkumiseta.

Rakendused

- Teraseveskid: Krangeklambreid kasutatakse tavaliselt terasetehastes, kus toodetakse ja töödeldakse toorikuid. Neid kasutatakse toorikute käsitsemiseks sepistamise, valtsimise või jahutamise ajal.

- Metallitöötlemisettevõtted: Neid klambreid kasutatakse ka tehastes, kus töödeldakse mitteraudmetalle, näiteks alumiiniumi või vaske, mille tootmisprotsessi kuuluvad ka toorikud.

- Ladustamine ja transport: Tsentraalide kraanaklambreid kasutatakse sageli ladudes või jaotuskeskustes toorikute käitlemiseks ja ladustamiseks enne nende edasist töötlemist või väljasaatmist.

- Ehitus ja rasketööstus: Tööstusharudes, näiteks ehituses, saab kraanaklambrit kasutada metallitoorikute tõstmiseks ja transportimiseks suuremahuliste infrastruktuuriprojektide jaoks.

Eelised

- Suurenenud ohutus: Toorikute kraanaklamber parandab ohutust, võimaldades raskete toorikute turvalist tõstmist ja transportimist ilma käsitsi käsitsitlemiseta, vähendades vigastuste ohtu.

- Tõhustatud tõhusus: Automatiseerides toorikute tõstmise ja teisaldamise protsessi, parandab kraanaklamber tootlikkust ja vähendab materjalikäitlusele kuluvat aega.

- Materiaalse kahju ennetamine: Toorikute kraanaklambri konstruktsioon tagab, et toorikuid tõstetakse ilma nende pinda kahjustamata, mis on oluline tööstusharudes, kus materjali terviklikkus on oluline.

- Mitmekülgsus: Reguleeritavad klambrivarred ja hüdraulilised juhtimismehhanismid võimaldavad toorikukraaniklambril käsitleda erineva suuruse ja kaaluga toorikuid, mis muudab selle kohandatavaks erinevates tööstuskeskkondades.

Kokkuvõte

Kokkuvõtteks võib öelda, et toorikukraanaklamber on oluline seade toorikuga tegelevate tööstusharude jaoks, eriti terasetehastes, metallitöötlemisettevõtetes ja rasketööstuses. Selle võime tõsta ja transportida toorikuid kindlalt, ilma et see kahjustaks materjali või ohustaks operaatori ohutust, teeb sellest tõhusa ja ohutu töö jaoks olulise vahendi. Selle mitmekülgsus, ohutusomadused ja tõhususe suurendamine muudavad selle metallitööstuses tegutsevate ettevõtete jaoks väärtuslikuks abivahendiks.

Mõõtmed ja parameetrid

| Tõstevõime (t) |

w (mm) |

h (mm) |

L (mm) |

Maksimaalsed mõõtmed(mm) | |

| W | H | ||||

| 5 | 450-600 | 250 | 800 | 1200 | 1800 |

| 5 | 650-1000 | 250 | 800 | 1500 | 2300 |

| 8 | 150-450 | 250 | 1200 | 2000 | 2400 |

| 8 | 450-600 | 250 | 1200 | 1600 | 2500 |

| 8 | 450-750 | 300 | 1200 | 1600 | 2200 |

| 10 | 450-900 | 300 | 1500 | 1900 | 2600 |

| 10 | 650-1000 | 300 | 1500 | 1600 | 2600 |

| 10 | 700-1100 | 300 | 1500 | 1700 | 2600 |

| 12 | 450-750 | 300 | 2000 | 1800 | 2400 |

| 12 | 235-800 | 300 | 2000 | 2300 | 3000 |

| 16 | 600-1100 | 300 | 2500 | 2400 | 3100 |

| 16 | 850-1250 | 300 | 2500 | 2000 | 3000 |

| 20 | 800-1300 | 300 | 3000 | 2200 | 3400 |

| 20 | 950-1400 | 300 | 3000 | 2500 | 3500 |

| 20 | 1100-1600 | 300 | 3000 | 2400 | 3700 |

| 25 | 1000-1600 | 600 | 3000 | 3000 | 3900 |

| 25 | 1250-1750 | 450 | 3000 | 2800 | 3900 |

| 32 | 700-1350 | 450 | 3000 | 2900 | 4000 |

| 32 | 750-1400 | 450 | 3000 | 2800 | 4200 |

| 32 | 650-1500 | 450 | 3000 | 3400 | 4600 |

| 32 | 900-2150 | 600 | 3000 | 4400 | 6000 |

| 32 | 1000-2300 | 600 | 3000 | 4700 | 6300 |

| 40 | 850-1600 | 450 | 3500 | 3500 | 4900 |

| 40 | 1250-1750 | 450 | 3500 | 3000 | 3000 |

| 40 | 1600-2150 | 450 | 3500 | 3300 | 4300 |

| 50 | 1250-2150 | 450 | 4000 | 4000 | 5600 |

| 50 | 1850-2500 | 450 | 4000 | 3800 | 5000 |

| 50 | 1200-2750 | 750 | 4000 | 5600 | 7600 |

| 63 | 2050-2750 | 600 | 4000 | 4300 | 5800 |

| 80 | 750-1650 | 900 | 4500 | 5300 | 7100 |