Kranklämma i betsel

Billet kranklämma,Billet lyftklämma,Billetklämmor,Billet kranklämmor tillverkare,billet lyftklämmor Kina leverantör,Special Crane Spreader

Introduktion till Billet Crane Clamp

A billet kranklämma är en specialiserad lyftanordning som används vid hantering och transport av billets - långa, solida metallstänger eller metallstänger som vanligtvis används som råmaterial för vidare bearbetning inom stål- och metallindustrin. Kranklämman är utformad för att säkert greppa och lyfta ämnen på ett säkert och effektivt sätt, vilket garanterar minimal risk för skador under lastning, lossning eller transport inom anläggningen eller fabriken.

Huvudfunktioner

- Säker lyftning av billets: Den primära funktionen för billettkranens klämma är att säkert hålla och lyfta billetter, som ofta är för tunga eller besvärliga att hantera manuellt. Klämman ger ett säkert sätt att överföra ämnen från en plats till en annan, vilket minskar risken för olyckor.

- Effektiv materialhantering: I stålverk och metallbearbetningsanläggningar flyttas ofta ämnen mellan olika steg i produktionsprocessen. Billettkranens klämma möjliggör snabb och effektiv hantering av dessa material, vilket förbättrar den totala driftseffektiviteten.

- Förebyggande av skador: Billets, som är tunga och benägna att skada ytan, kräver noggrann hantering under transport. Kranklämman är konstruerad för att hålla fast billeten utan att skada ytan, vilket förhindrar repor, bucklor eller andra skador.

- Mångsidig lyftkapacitet: Kranklämmor för ämnen är vanligtvis justerbara, vilket innebär att de kan hantera ämnen i olika storlekar och vikter. Denna mångsidighet gör att de kan användas i olika applikationer inom en anläggning eller ett lager, t.ex. vid den första lastningen av ämnen eller för att flytta dem mellan olika produktionslinjer.

Viktiga strukturella komponenter

- Klämarmar: Klämarmarna är de primära komponenterna i kranklämman som kommer i kontakt med billeten. De är vanligtvis tillverkade av höghållfast stål eller legering för att klara de höga krafter som krävs för att lyfta tunga ämnen.

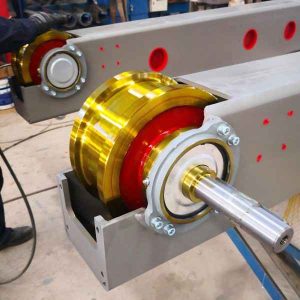

- Hydrauliskt system: Många billettkranklämmor har en hydraulisk mekanism som styr öppningen och stängningen av klämarmarna. Detta system ger den kraft som krävs för att hålla fast ämnena och släppa dem när det behövs. Hydrauliska system möjliggör en mer exakt styrning av klämmans funktion.

- Rotationsmekanism: Vissa billetkranklämmor är utrustade med en rotationsmekanism som gör att de kan rotera billetet efter behov. Detta kan vara särskilt användbart för att omplacera eller orientera billeten korrekt under transport.

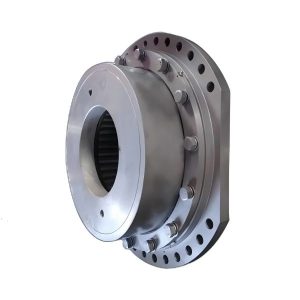

- Lyftkrok: Lyftkroken kopplar kranklämman till traverskranen och utgör fästpunkten för lyftoperationen. Denna krok möjliggör enkel och snabb anslutning till kransystemet.

- Styrsystem: Moderna kranklämmor kan levereras med ett integrerat styrsystem som gör det möjligt för operatören att justera klämkraften och arbetshastigheten. Styrsystemet säkerställer att ämnena hålls fast och släpps utan manuella ingrepp.

Tillämpningar

- Stålverk: Kranklämmor för göt används vanligen i stålverk där göt tillverkas och bearbetas. De används för att hantera ämnen under smidning, valsning eller kylning.

- Metallbearbetningsanläggningar: Dessa klämmor används också i anläggningar som hanterar icke-järnmetaller, t.ex. aluminium eller koppar, där billets är en del av produktionsprocessen.

- Förvaring och transport: Billetkranklämmor används ofta i lager eller distributionscentraler för hantering och lagring av billets innan de bearbetas vidare eller skickas ut.

- Bygg- och anläggningsverksamhet samt tung industri: Inom branscher som bygg- och anläggningsindustrin kan kranklämman användas för att lyfta och transportera metallämnen för storskaliga infrastrukturprojekt.

Fördelar

- Ökad säkerhet: Billettkranens klämma förbättrar säkerheten genom att möjliggöra säker lyftning och transport av tunga billettämnen utan manuell hantering, vilket minskar risken för skador.

- Förbättrad effektivitet: Genom att automatisera processen för att lyfta och flytta billyten förbättrar kranklämman produktiviteten och minskar den tid som går åt till materialhantering.

- Förebyggande av materiella skador: Konstruktionen av billettkranens klämma säkerställer att billetten lyfts utan att ytan skadas, vilket är avgörande i branscher där materialintegritet är viktigt.

- Mångsidighet: Justerbara klämarmar och hydrauliska styrmekanismer gör att billettkranens klämfäste kan hantera billetter av olika storlekar och vikter, vilket gör den anpassningsbar till olika industriella miljöer.

Slutsats

Sammanfattningsvis är billettkranklämman en viktig del av utrustningen för industrier som hanterar billetter, särskilt i stålverk, metallbearbetningsanläggningar och tunga tillverkningssektorer. Dess förmåga att lyfta och transportera ämnen på ett säkert sätt utan att skada materialet eller riskera operatörens säkerhet gör den till ett viktigt verktyg för effektiv och säker drift. Dess mångsidighet, säkerhetsfunktioner och effektivitetsförbättringar gör den till en värdefull tillgång för företag inom metallbearbetningsindustrin.

Mått och parametrar

| Lyftkapacitet (t) |

w (mm) |

h (mm) |

L (mm) |

Maximala dimensioner (mm) | |

| W | H | ||||

| 5 | 450-600 | 250 | 800 | 1200 | 1800 |

| 5 | 650-1000 | 250 | 800 | 1500 | 2300 |

| 8 | 150-450 | 250 | 1200 | 2000 | 2400 |

| 8 | 450-600 | 250 | 1200 | 1600 | 2500 |

| 8 | 450-750 | 300 | 1200 | 1600 | 2200 |

| 10 | 450-900 | 300 | 1500 | 1900 | 2600 |

| 10 | 650-1000 | 300 | 1500 | 1600 | 2600 |

| 10 | 700-1100 | 300 | 1500 | 1700 | 2600 |

| 12 | 450-750 | 300 | 2000 | 1800 | 2400 |

| 12 | 235-800 | 300 | 2000 | 2300 | 3000 |

| 16 | 600-1100 | 300 | 2500 | 2400 | 3100 |

| 16 | 850-1250 | 300 | 2500 | 2000 | 3000 |

| 20 | 800-1300 | 300 | 3000 | 2200 | 3400 |

| 20 | 950-1400 | 300 | 3000 | 2500 | 3500 |

| 20 | 1100-1600 | 300 | 3000 | 2400 | 3700 |

| 25 | 1000-1600 | 600 | 3000 | 3000 | 3900 |

| 25 | 1250-1750 | 450 | 3000 | 2800 | 3900 |

| 32 | 700-1350 | 450 | 3000 | 2900 | 4000 |

| 32 | 750-1400 | 450 | 3000 | 2800 | 4200 |

| 32 | 650-1500 | 450 | 3000 | 3400 | 4600 |

| 32 | 900-2150 | 600 | 3000 | 4400 | 6000 |

| 32 | 1000-2300 | 600 | 3000 | 4700 | 6300 |

| 40 | 850-1600 | 450 | 3500 | 3500 | 4900 |

| 40 | 1250-1750 | 450 | 3500 | 3000 | 3000 |

| 40 | 1600-2150 | 450 | 3500 | 3300 | 4300 |

| 50 | 1250-2150 | 450 | 4000 | 4000 | 5600 |

| 50 | 1850-2500 | 450 | 4000 | 3800 | 5000 |

| 50 | 1200-2750 | 750 | 4000 | 5600 | 7600 |

| 63 | 2050-2750 | 600 | 4000 | 4300 | 5800 |

| 80 | 750-1650 | 900 | 4500 | 5300 | 7100 |